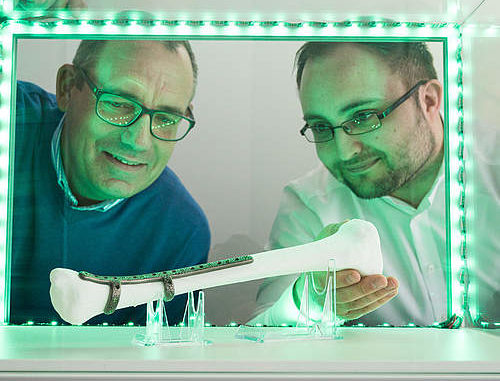

Eine speziell auf den Patienten abgestimmte Therapie soll Knochenbrüche künftig berechenbarer machen. Dazu haben Forscher ein Verfahren entwickelt, mit dem sie Patienten bei Waden- oder Schienbeinbrüchen Implantate maßschneidern können, um so die Heilung zu vereinfachen.

Bei der Heilung von Waden- oder Schienbeinbrüchen kommt es nicht selten zu Komplikationen. In diesen Fällen wird der Knochen in einer Operation mit einem Implantat stabilisiert. Forscher der Universität des Saarlandes und des Deutschen Forschungszentrums für Künstliche Intelligenz DFKI haben hierfür jetzt eine personalisierte Therapie entwickelt. Mit ihrem Verfahren können sie jedem Patienten das optimale Implantat auf den Knochen maßschneidern, das individuellen Belastungen standhält.

Denn je nachdem wie der Knochen verdreht, gehebelt, gebogen oder gestaucht wurde, ist jeder Bruch anders. „Bei der Operation setzt die Medizin bislang auf Standardimplantate“, sagt der Ingenieurwissenschaftler Professor Stefan Diebels von der Universität des Saarlandes. Eine Schiene in Standardgrößen wird mit den Knochenstücken verschraubt. Wie viele Schrauben der Chirurg verwendet und wo diese platziert werden, entscheidet er aufgrund seiner Erfahrungswerte.

Verbesserte Heilung

Die neue Therapie, die an den individuellen Bruch angepasst ist, soll die Heilung nun verbessern und Komplikationen vermeiden. Das Verfahren haben Professor Diebels und Michael Roland gemeinsam mit den Informatikern Professor Philipp Slusallek und Tim Dahmen an der Universität des Saarlandes und am DFKI entwickelt. Zusammengearbeitet haben sie dabei mit Medizinern der Universität Witten/Herdecke und Partnern aus der Wirtschaft.

Mit ihren Methoden der Technischen Mechanik, Informatik und Bildverarbeitung können die Forschenden jeden Bruch genau bestimmen. So lässt sich vorhersagen, wo Knochen und Schiene beim Gehen, Setzen, Treppensteigen künftig am meisten belastet werden, wie der Knochen am besten dafür stabilisiert wird, wie dafür das Implantat genau aussehen muss, und wie viel Spiel im Frakturspalt erforderlich ist, damit der Bruch am besten heilt. Dadurch können die Forscher jedem Patienten das eigene Implantat maßangefertigt auf den gebrochenen Knochen „schneidern“. Sämtliche Prozesse von der automatischen Auswertung der Computertomographie-Aufnahmen bis zum fertigen Implantat aus dem 3D-Drucker haben die Wissenschaftler so abgestimmt, dass der Patient nach wenigen Tagen operiert werden kann. Das ist möglich, sobald das Bein soweit abgeschwollen ist und der Bruch soll danach schneller heilen.

Belastungsmuster erforscht

Um das individuell beste Implantat für jeden Patienten zu finden, erforschte das Team, welche Kräfte im gebrochenen Unterschenkelknochen wirken. Außerdem haben sie ermittelt, wie Belastungsmuster des Knochens und des Implantats bei typischen Situationen wie beim Gehen um Kurven, über Treppen, beim Hinsetzen oder Springen aussehen. Solche Belastungsmuster haben wesentlichen Einfluss darauf, wie eine Fraktur später heilt. „Daraus, wie die Lastverteilung im spezifischen Bruch sein wird, welche Kräfte hier wirken, können wir Rückschlüsse ziehen, wie das Implantat für die individuelle Frakturgeometrie exakt aussehen muss, um die Heilung optimal zu unterstützen und auch wie viele Schrauben tatsächlich an welcher Stelle notwendig sind“, sagt Stefan Diebels. Derzeit setzt der Chirurg oft zusätzliche Schrauben, um sicher zu gehen, dass die Schiene die Bruchteile auch wirklich zusammenhält. Mit genauerem Wissen soll der Arzt künftig genauer vorgehen können.

Entscheidungshilfe für Ärzte

„Medizinerinnen und Mediziner können unser Verfahren nutzen, um die besten Behandlungsoptionen zu bewerten“, erklärt Professor Philipp Slusallek. Mit bildgebenden Verfahren und Simulationen machen der Forscher und sein Team dazu Belastungsmuster sichtbar und anschaulich.

Dafür werteten die Informatiker zahlreiche Computertomographie-Datensätze echter Brüche aus: Sie brachten dem Computer bei, auf den Aufnahmen wie ein erfahrener Chirurg Gewebe, Luft, Metall oder störende Artefakte zu unterscheiden. Flankierend sammelten die Ingenieure in einer Vielzahl von Versuchen und Ganganalysen Belastungsdaten echter Knochen, die erst gebrochen und dann im Versuchsstand vielfältig belastet wurden. „Um die im Implantat und in der Knochenstruktur auftretenden Spannungen und Dehnungen zu berechnen, entwickeln wir Simulationsverfahren, die altbekannte Finite-Elemente-Methoden effizient auf aktueller Hardware implementieren und mit neuartigen Verfahren des Maschinellen Lernens kombinieren“, erklärt der promovierte Informatiker Tim Dahmen. Mit den Erkenntnissen trainierten sie neuronale Netze und überführten alles in simulationstaugliche 3D-Modelle, an denen die Belastungsverteilung sichtbar wird.

KI für automatisierte Auswertung

Das Team wollte vor allem wissen, was bei Belastung im Frakturspalt passiert. Denn zur Heilung braucht der Knochen hier eine gewisse Belastung, sonst fehlt der Wachstumsanreiz. Zu viel aber schadet. „Im Frakturspalt müssen Mikrobewegungen erfolgen können. Also muss das Implantat so gestaltet sein, dass ein genau austariertes Spiel möglich ist“, sagt Tim Dahmen. Die Simulationen werden durch Künstliche Intelligenz ergänzt. Sie unterstützt eine schnelle und automatisierte Auswertung der Modelle. Auf diese Weise können Brüche und Implantate jetzt an den kritischen Stellen individuell auf Belastbarkeit überprüft werden. So lässt sich das das ideal geformte Implantat berechnen, dass dann 3D-gedruckt werden kann.