Bei schwerwiegenden Weichteilverletzungen könnte das fehlende Gewebe künftig direkt am Körper das Patienten nachwachsen. Fraunhofer-Forschende haben spezielle Isolationskammern entwickelt, die unter die Haut implantiert und der Wunden-Geometrie individuell angepasst werden können. Vorgestellt werden die 3D-gedruckten Kammern derzeit auf der Medica.

Wenn bei einem Patienten Strukturen wie Knochen, Gefäße oder Sehnen freiliegen, bleibt häufig nur eine Gewebetransplantation mit durchblutetem Gewebe. Für den Patienten ist das mit einer stundenlagen Operation und mit der Verletzung von gesundem körpereigenem Gewebe verbunden. Forschende entwickeln daher gewebeschonende Methoden zur Erzeugung durchbluteter Gewebetransplantate, um Haut und anderes Gewebe gezielt zu ersetzen. So könnte man etwa mit Kollagen ausgekleidete Isolationskammern aus Teflon unter die Haut vernähen und darin eine Arterie bzw. eine Vene schlaufenförmig hineinlegen.

Örtliche Betäubung ausreichend

Das Kollagen wird durch Zell-Einwanderung und Einwachsen von Gefäßen innerhalb von zwei bis vier Wochen schließlich in ein transplantationsfähiges Gewebe umgebaut. Für diesen Eingriff reicht eine örtliche Betäubung aus. Anders als bei gezüchtetem Gewebe aus der Petrischale ist das in der Kammer entstehende Gewebe vollständig mit Kapillaren durchsetzt und damit durchblutet. Es entsteht also ein Bindegewebe, das die Form der Isolationskammer annimmt und für eine Transplantation geeignet ist. Dadurch muss kein gesundes Spendergewebe geopfert werden. Weiterer Vorteil: Weil das Gewebe am Körper des Patienten hergestellt wird, lassen sich Abstoßungsreaktionen verhindern.

Gewebezüchtung individualisiert

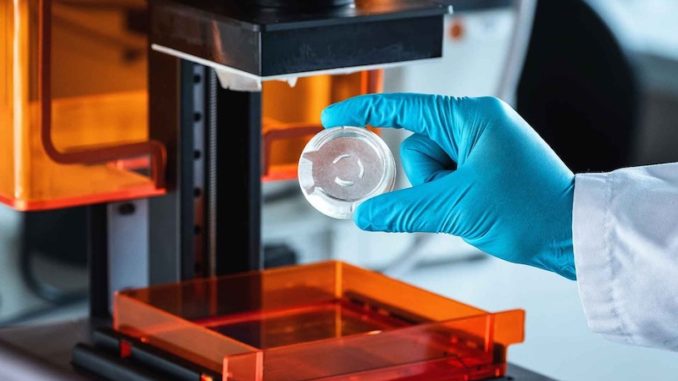

Forschende des Fraunhofer Instituts für Angewandte Polymerforschung IAP evaluieren und optimieren diese Technik nun gemeinsam mit dem Fraunhofer ILT und der BG Klinik Ludwigshafen – Klinik für Plastische- und Rekonstruktive Chirurgie der Universität Heidelberg. „Wurden bisher nur runde Isolationskammern für die Gewebezüchtung genutzt, so können wir die Form der Isolationskammern erstmalig an die Form des Weichteildefekts des Patienten anpassen und damit die Personalisierung und Individualisierung der Medizin weiter vorantreiben“, sagt Dr. Wolfdietrich Meyer, Projektleiter am Fraunhofer IAP.

Das ermöglicht der 3D-Druck, der das bisherige Fräsen der Kammern ersetzen soll. Da sich das herkömmliche Kammermaterial Teflon nicht drucken lässt, setzen die Wissenschaftler Fraunhofer ILT dazu auf Photoharze. „Der 3D-Druck bietet nicht nur den Vorteil, die Form des Gewebes vorgeben zu können, wir haben auch Kammerdesigns entwickelt, durch die eine Gewebezüchtung möglichst komfortabel für Patientinnen und Patienten abläuft und eine einfache Handhabung bei der Operation erlaubt“, so Andreas Hoffmann, Projektleiter am Fraunhofer ILT.

Vielversprechende Ergebnisse

Forschende am Fraunhofer IAP testen sowohl das Material als auch die verschieden geformten Isolationskammern. Wie haltbar ist das Material im menschlichen Organismus? Verändert es sich beispielsweise, wenn es auf Körpertemperatur gebracht wird? Die ersten Ergebnisse sehen vielversprechend aus. Was die gesamten Isolationskammern angeht, so stehen die mechanischen Eigenschaften im Vordergrund. Denn die Kammern werden mit dem umliegenden Gewebe vernäht oder an einer defektnahen Stelle unter die Haut implantiert. Hierbei dürfen sich für eine sichere Anwendung in der Kammer zum Beispiel keinerlei Risse ausbilden.

Noch nicht ausgereift

Die Medizinerinnen und Mediziner an der BG Klinik Ludwigshafen erforschen, ob das nachwachsende Gewebe auch komplex geformte Isolationskammern vollständig ausfüllen kann. „Wir möchten damit vor allem zeigen, dass wir in den 3D-gedruckten Kammern formbares Gewebe züchten können, das wiederum – wie ein Art Puzzleteil – einen komplexen Weichteildefekt vollständig verschließen kann“, sagt Dr. med. Florian Falkner, Assistenzarzt für Plastische und Rekonstruktive Chirurgie an der BG Klinik Ludwigshafen. Zusätzlich werde die biomechanische Qualität des gezüchteten Gewebes genau untersucht. Bis die Entwicklung der Wissenschaftler reif für die klinische Anwendung ist, braucht es allerdings noch ein paar Jahre Entwicklungszeit.